Dans le large panel des EPI, la chaussure de sécurité tient assurément une place de choix. Elle est incontournable depuis longtemps. A en devenir presque banale. Au risque de ne plus savoir à quoi elle sert précisément … Car cela ne va pas de soi !

La bottine… C’est l’une des premières images qui vient en tête lorsqu’on parle de sécurité au travail. Au point qu’on en oublie parfois (souvent ?) de se poser la question essentielle lors du choix de cet équipement : contre quoi doit-il protéger le travailleur ? Car comme pour tout EPI, leurs caractéristiques ne sont pas toutes similaires. Loin s’en faut …

La base : une bonne évaluation des risques

Dès lors, commençons pas évaluer le(s) risque(s). Et ceux-ci peuvent être multiples :

- Mécaniques (chocs, perforation, …)

- Chimiques (poussières, liquides corrosifs,…)

- Electriques (contacts avec des conducteurs sous tension, décharges électrostatiques)

- Biologiques (allergie, irritations, développement d’agents pathogènes,…)

- Thermiques (chaleur, froid)

- Liés aux déplacements (glissade, trébuchement,…)

- Liés aux rayonnements (ultraviolets,…) ou contaminations (radioactifs).

Une fois que l’évaluation des risques aura été faite (avec les futurs utilisateurs), on pourra alors se déterminer sur le choix de l’EPI en fonction de la (des) protection(s) recherché(es).

La « classique » protection mécanique …

La protection mécanique est la plus « classique » et la plus répandue. Mais attention, plusieurs niveaux et éléments de protection existent. Ainsi, la plupart des chaussures offriront une protection des orteils avec une coquille en acier ou composite.

Si la bottine est conforme à la norme EN 345, son embout protégera contre une énergie de choc de 200 joules (20kg tombant d’une hauteur de 1m).

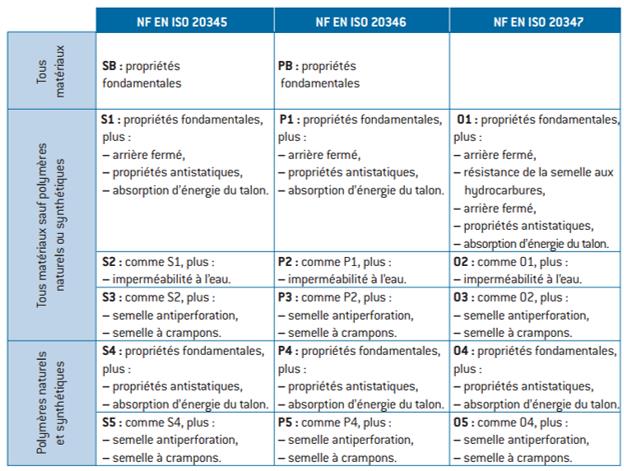

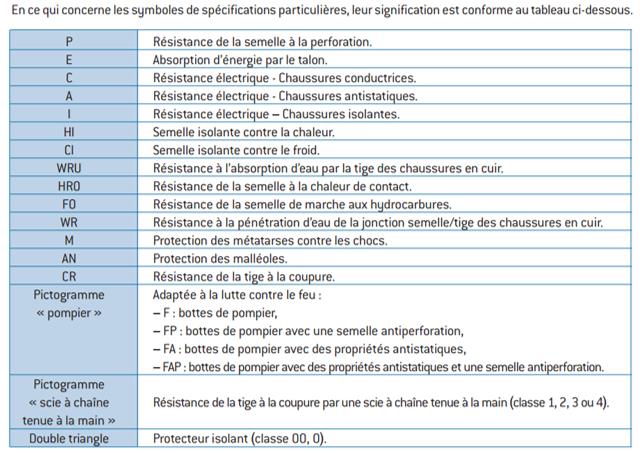

Si, par contre, elle est conforme à la norme EN 346, la protection se limitera à une énergie de choc de 100 joules (10kg-1m). La conformité à la norme EN 347 implique quant à elle l’absence d’embout de protection… Deux tableaux récapitulatifs des normes et des référentiels de sécurité sont repris en annexe du présent article.

Autre protection mécanique courante : la semelle anti-perforation (également en acier ou composite). Si votre chaussure est conforme à la norme EN345 S3, elle possède alors ce type de semelle qui résiste à une force statique de 1100N (développée par une personne de 80-90kg lors de la marche).

Certaines semelles sont, de plus, antidérapantes, ce qui est important dans le cas de travaux extérieurs ou sur surfaces humides/glissantes.

Il existe d’autres possibilités en terme de protection mécanique: la protection latérale, celle du métatarse ou encore celle de la malléole. Notons également que certaines bottes offrent une protection renforcée contre les scies à chaîne.

… mais pas seulement

La protection mécanique n’est pas la seule que sont susceptibles de vous offrir vos chaussures de sécurité. Loin s’en faut. Ainsi, l’aspect thermique est un autre élément important à prendre en compte. Le travailleur risque-t-il d’être exposé à des températures extrêmes (chaud-froid) ? Si oui, le semelage doit être adapté et isoler en conséquence… Le travailleur est-il exposé à des surfaces chaudes, à des projections de liquide en fusion (pompier, fondeur,…) ? Si c’est le cas, la semelle et la tige ne doivent pas se détériorer en cas de contact avec des températures élevées (respectivement 300°C et 250°C).

En ce qui concerne le risque chimique, il faut savoir que les bottines (ou bottes) répondant aux normes EN 345 ou 346 ont une semelle résistant aux hydrocarbures (elle ne durcira pas ni ne l’absorbera à leur contact). A côté de cela, il y a les semelles et tiges (en caoutchouc ou polymères) qui résistent et sont imperméables aux produits chimiques.

L’électricité est également un danger contre lequel des chaussures peuvent vous protéger. Encore faut-il savoir exactement contre quoi on souhaite se prémunir. En effet, dans une atmosphère explosive (p.ex : un silo à grains), toute génération d’étincelle est à proscrire. Dans ce cas, le travailleur devra porter des chaussures conductrices. Tandis que s’il travaille sur un conducteur sous tension, il devra alors porter des chaussures isolantes afin d’éviter que le courant électrique ne lui traverse le corps ou qu’un arc électrique soit généré. Notons que dans le cas de ce type de protections, c’est la semelle qui est le principal élément. Une détérioration de celle-ci (p. ex : perforée par un clou) est donc susceptible d’annihiler les caractéristiques protectrices de la chaussure …

Et tenir compte des conditions de travail …

Enfin, en fonction des conditions de travail (intérieur-extérieur-jour-nuit-localisation-effort physique…), certaines caractéristiques devront être évaluées :

- imperméabilité (si travail par temps pluvieux ou dans l’eau)

- respirabilité (en cas d’effort physique ou de forte chaleur pour permettre d’évacuer la transpiration et laisser respirer le pied)

- confort (absorption de choc au niveau du talon lors de la marche par exemple)

- souplesse.

La hauteur de la tige a également son importance pour soutenir le pied en cas de déplacements nombreux… mais cela peut gêner en cas de position de travail accroupie. L’analyse de risques, encore et toujours…

Conclusion

On l’a vu ici, le choix des chaussures de sécurité est donc (très) loin d’être simple tant les paramètres qui vont orienter le choix sont importants. De plus, c’est très souvent l’EPI que les travailleurs vont porter le plus longtemps. Il s’agira donc de faire le bon choix, notamment en impliquant concrètement les travailleurs dans le processus décisionnel (via des tests et une validation en Comité).

Pour en savoir plus

- INRS, « Les articles chaussant de protection – Choix et utilisation », 2007

- AR du 13/06/2005 relatif à l’utilisation des équipements de protection individuelle

Annexes

Source : Actuascan, septembre 2015, n°10